Erasmus+ Internship in Iceland

Auswahl

Um ein Gefühl für die Arbeit im künstlerischen Umfeld und einen Alltag außerhalb den Kursstrukturen einer Universität zu bekommen, entschied ich mich gegen ein Auslandssemester an der Kunsthochschule Reykjavik und für ein Praktikum. Nach Island wollte ich auf jeden Fall, das stand fest. Ich hatte schon vorher darüber nachgedacht, dass es spannend wäre, nach dem Studium eine Werkstatt aufzubauen und dann neben der eigenen Arbeit anderen Künstlern an zu bieten, ihnen bei der Umsetzung keramischer Projekte zu helfen. Daher hat mich die Idee einer Art-Residency sehr interessiert. So habe ich nach Internetauftritten von Kunsträumen, Residency-Programmen und ähnlichem gesucht. Mehrere habe ich gefunden, die Fishfactory hatte mich am meisten überzeugt da dort, laut deren Website regelmäßig Erasmuspraktikanten arbeiten, also vermutlich aufgefallen wäre, wenn da generell irgendetwas völlig schief laufen würde und da es dort eine Keramikwerkstatt gibt. Anfangs gab es ein kurzes Bangen, da sie vor Ort normalerweise nur einen Praktikumsplatz für die Werkstätten und einen fürs Büro haben und diese normalerweise für 6 Monate laufen. Sie haben mir dann aber angeboten mich als Künstler zu bewerben und als Praktikanten zu betreuen. Das hat auch vom angedachten Zeitraum von 3 Monaten her gut gepasst.

Leben in der Art Residency

Die Künstler und Praktikanten leben zusammen, jeweils zu viert, in zwei Wohngemeinschaften, drei Minuten Fußweg entfernt von der Factory. Im Schnitt bleiben die Künstler für 1-3 Monate, wodurch sich die Zusammensetzung der WG jeden Monat geändert hat. Die Wohnungen werden von dem Unternehmen gut verwaltet und gepflegt, jeder hat sein Zimmer und seine Kühlschrankhälfte, es gibt einen sehr effektiven Putzplan der offenbar nach vielem trial&error sich so entwickelt hat, dass die meisten WG Konflikte gar nicht erst entstehen. Einmal pro Woche wird mit allen, die etwas kaufen möchten, also vor allem Lebensmittel, in die nächst größere, 90 Minuten entfernte Stadt gefahren. In Stöðvarfjörður gibt es zwar einen kleinen Laden, der hat aber nur das Nötigste und ist selbst für isländische Verhältnisse teuer. Der Art-Space wurde in unfassbar idealistischer Arbeit von den dreien und einigen temporären Helfern und Praktikanten im Gebäude der ehemaligen, bei der Finanzkriese 2008 aufgegebenen Fischfabrik aufgebaut. Stück für Stück haben sie behagliche Räume und Infrastruktur geschaffen und dem kalten und zugigen Gebäude Werkstätten und Studios abgetrotzt.

Daneben gibt es eine Konzerthalle, ein großes gemeinsames Studio in dem jeder einen Tisch hat, ein privates Studio, eine Holzwerkstatt, eine Metallwerkstatt, eine Druckwerkstatt, eine Textilwerkstatt, ein großes Lager für alles mögliche, aber vor allem Altmetall und natürlich die Keramikwerkstatt, wegen der ich hin wollte.

Generell zur Betreuung kann ich sagen, es gab immer wieder Rücksprachen und ich konnte mir wann immer nötig Hilfe sowie Feedback holen. Vergütung gab es wie oben erwähnt keine. Allerdings musste ich nichts für das Material oder die Benutzung der Werkstätten zahlen. Die normalen Resident-Artists müssen das allerdings schon. Gesprochen wurde hauptsächlich englisch, da die Künstler aus aller Welt kommen, hat das Sinn gemacht. Neben meiner eigenen Arbeit war der Austausch mit den anderen Residents auch extrem interessant. Ich habe nun guten Kontakt mit Künstlern aus England, Finnland, Italien, Spanien, Polen, Kenia. Die vielen Dialekte im Englischen waren auch sehr spannend zu beobachten: britisches, schottisches, amerikanisches und australisches Englisch können schon stark unterschiedlich klingen.

Die Aufgabe

Meine Aufgabe in der Factory bestand darin, einen Weg zu finden, keramische Glasuren aus lokalen und upgecycelte Rohstoffen her zu stellen. Diese Aufgabe hat sich als erstaunlich komplex entpuppt.

Beim Sichten der zu Verfügung stehenden keramischen Materialien ist mir aufgefallen, das die Rohstoffe aus Norwegen importiert und von Reykjavik aus in Island weiter verkauft werden. Norwegen bezieht die Tonpulver, Massen und Glasuren allerdings überwiegend aus Deutschland und so habe ich heraus gefunden, das es sich zum Beispiel beim dort verwendeten Ton um die Fertigmasse K112 von Sibelco handelt, Sibelco sitzt in Ransbach- Baumbach, das ist direkt neben Höhr-Grenzhausen. Der Ton kommt also genau von dem Ort, an dem ich studiere.

So konnte ich dann auch eine Idee davon bekommen, warum ein 10kg Paket Ton nicht wie bei uns 6-8€, sondern umgerechnet 40-50€ kostet. Mit den anderen Rohstoffen ist es ähnlich. Alles war mindesten 2-5 mal teurer. Als erstes habe ich mit Sibelco Kontakt aufgenommen und versucht eine direkte Belieferung auszuhandeln, was allerdings nicht geklappt hat, da sie verständlicherweise ihren Händler in Reykjavik nicht tunneln wollten.

Gerade da Island eine Vulkaninsel ist, konnte ich mir aber auch nicht vorstellen, dass es unmöglich wäre, etwas hilfreiches direkt vor Ort zu finden.

Die Idee

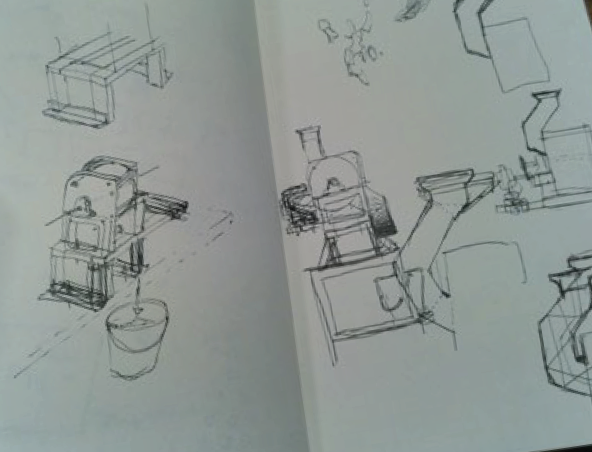

Ich habe mich über die geologischen Gegebenheiten auf der Insel und die Zusammensetzungen der verschiedenen Gesteine informiert und über Betonfirmen erkundigt, da ich der Ansicht war, irgendjemand würde vor Ort sicher Steine zu Staub zermahlen. Das hatte sich aber als Sackgasse herausgestellt da die lokalen Geologie-Institute verhältnismäßig paranoid auf alle Ideen von Eingriffen in die Natur (Entnahme und Pulverisierung von Steinen…) reagiert haben und da die Betonindustrie vor Ort ungefähr einen Monat bevor ich gekommen bin, den Betrieb überwiegend eingestellt haben und von nun an ebenfalls alles importieren. Also habe ich mich über Verfahren zur Steinzerkleinerung schlau gemacht und verschiedene Möglichkeiten durchgespielt. Ich habe noch nie zuvor eine wirkliche Maschine gebaut und hatte nur diverses, gut sortiert gelagertes Altmetall zur Verfügung, das von der früheren Factory aber auch aus allen möglichen anderen Quellen seinen Weg ins zugige Lager der Residency gefunden hatte.

Bei meinen Recherchen bin auf einen interessanten Ansatz gestoßen, der von amerikanischen Goldsuchern für den DIY-Enthusiasten optimiert und in diversen Anleitungen (zum abenteuerlichen Eigenbau) im Netz verbreitet wurde: Die Hammermühle. Aus den vielen verschiedenenTutorials und industriellen Bauplänen die ich finden konnte habe ich, soweit ich es durchschaut habe, das Grundprinzip extrahiert. Dann habe ich einen Plan entwickelt wie ich es mit dem vorhandenen Stahl umsetzen könnte und damit begonnen eine solche Steinmühle zu bauen.

Im Endeffekt habe ich über einen Monat an der Maschine konstruiert und es hat schließlich erstaunlich gut funktioniert. Habe ich einen Stein in die, von einem Winkelschleifer angetriebene und bedrohlich heulende Maschine gesteckt, so hat es kurz geklackert und dann in etwa das gleiche Geräusch gemacht, wie wenn man die leere Plastikverpackung von mit Schokolade überzogenen Butterkeksen in der Hand zerknüllt. Dann war der Stein weg und die Maschine hat feines Pulver ausgespuckt.

Das Ergebnis

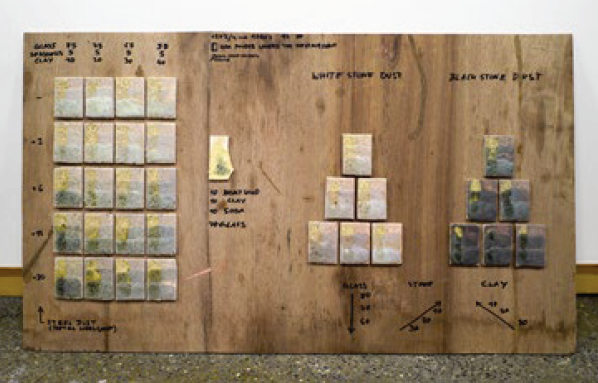

Mit der Maschine habe ich weißes Altglas, Basaltsteine, ein anderes magnesiumhaltiges Gestein das ich nicht näher bestimmen konnte so wie Muschelschalen (Calcium ist ein wichtiger keramischer Rohstoff) zerkleinert. Als färbendes Oxid habe ich hauptsächlich den Stahl-Staub (Eisenoxid) vom Arbeiten mit dem Winkelschleifer aus der Metallwerkstatt gesammelt.

Außerdem habe ich schließlich herausgefunden, dass der billigste Sand, den es im Baumarkt vor Ort gibt, im Prinzip auch reiner Basaltsand ist und aufgrund seiner Korngröße zwar nicht so gut für Glasuren funktioniert, aber dafür prima als Schamotte (im Temperaturbereich des Ofens vor Ort) geeignet ist. Mischt man die keramische Masse selbst aus Tonpulver und dem isländischen Basalt Sand, kann man so die Kosten mehr als halbieren. Um Testplättchen herzustellen (und weil es ein unglaublich praktisches Werkzeug ist, das meiner Meinung nach in keiner Keramikwerkstatt fehlen sollte) habe ich außerdem aus dem vorhandenen Metall eine Strangpresse hergestellt (auch etwas, das ich noch nie zuvor getan habe).

Als es schließlich um das Brennen der ersten Glasuhrrohstoffe ging, gab es eine richtige Krisensitzung, da eine Keramikerin aus Reykjavik erzählt hat, das eine bestimmte Vulkanasche ihren kompletten Ofen zerstört hat. Die Tatsache das so etwas überhaupt passieren kann war mir neu, wodurch ich mich berufen fühlte, mich über die Zusammensetzung von Vulkanaschen zu informieren. Das Hauptproblem sind hier Chloride, die beim Brand frei werden und alle Metallteile im Ofen angreifen. Das galt es also peinlich genau zu berücksichtigen, in Höhr-Grenzhausen hätte ich es vermutlich einfach darauf ankommen lassen, aber dort kostet es ja auch mehr als zehnmal weniger einen Ofen zu reparieren und die Ersatzteile sind praktisch sofort verfügbar.

Die Brenntemperatur des Ofens vor Ort war ebenfalls eine Herausforderung. 1020-1060°C ist für normale Gebrauchskeramik sehr niedrig, wodurch ich ein adäquates, ungiftiges und vor allem in Stöðvarfjörður günstig zu beschaffenens Flussmittel finden musste. Im ersten Ansatz habe ich mich mit Asche-Analysen auseinandergesetzt. In früherer Zeit wurde Kalium aus Pflanzenasche gewonnen. Kalium ist ein prima Flussmittel, das Problem hierbei war aber, dass Aschen das meiste Kalium in Form von Kaliumchlorid enthalten, also das “böse” Chlor so wieder im Spiel wäre. Wäscht man die Aschen, wird man die Chloride zwar los, aber auch das Kalium. Um diesen Ansatz weiter zu verfolgen hätte ich einen Ofen ohne Metallteilen bauen und mit Gas oder Öl befeuern müssen, um Altglas mit Asche zu verschmelzen. So hätte sich das Chlorid gelöst, das Kalium aber mit dem Glas verbunden. Den Vorgang nennt man Fritten, das Resultat wäre ein hoch kaliumreiches Glas mit extrem niedrigem Schmelzpunkt. Das zerkleinern des Fritten-Glases wäre dank meiner Maschine kein Problem gewesen und auch wenn die Steine für einen Ofenbau vorhanden gewesen wären, die Zeit dafür war einfach zu kurz. Trotzdem bin ich sehr froh mich in diese Thematik eingearbeitet zu haben, ich hatte vorher von Aschen und von Frittenherstellung keine Ahnung.

Was es auf Island neben dem Sand aus dem Baumarkt ebenfalls extrem günstig gibt, ist Salz und Soda. Natrium ist wie Kalium ein gängiges Flussmittel, Salz (Natriumchlorid) schied wegen des Chlors aus, aber Soda ist Natriumcarbonat, der Kohlenstoff verdampft und stellt daher kein Problem da. Eigentlich hätte man das Soda ebenfalls erst mit Glas zur Fritte verschmelzen müssen, da es wasserlöslich ist. Wasserlösliche Stoffe werden selten für Glasuren verwendet, da es unvorhersehbar ist, wie das Wasser beim Trocknen durch die Glasurschicht und den Ton wandert und daher auch absolut nicht bestimmbar ist wo sich das darin gelöste Natrium dann so ablagert. Aber diesen Kompromiss konnte ich eingehen. Die vor Ort verwendete Masse hätte ohnehin höher gebrannt werden müssen, da hat ein wenig Natrium, das mitunter auch mal den Schmelzpunkt der Masse selbst etwas nach unten zieht, nicht geschadet.

So habe ich im letzten Monat ein vierdimensionales Testsystem aus Basaltsand, Recycling Glas, Ton und Muschelkalk erstellen können, davon ausgehend dann auch einige sinnvolle Basisglasuren entwickelt und sogar einige kleine künstlerische Arbeiten ausprobieren können.

Fazit

Insgesamt eine der besten Entscheidungen, die ich je gemacht habe. Wenn man mit der verhältnismäßigen Abgeschiedenheit klarkommt, definitiv zu empfehlen. Planung muss mit genug Vorlauf angegangen werden.